身の回りに溢れる未利用熱を

次世代のエネルギー源へ

貴社の事業内容を教えてください。

GCEインスティチュートでは、環境熱発電技術の開発と事業化ということで、熱を電気に変える熱電変換技術を開発して、社会実装しようとしています。

会社の設立経緯を教えてください。

GCEインスティチュートの創業は2016年8月で、現在取り組んでいる熱電変換技術、ナノ粒子を使った非常にユニークな温度差がない形での発電というコンセプトを元にスタートしました。もともとのコンセプトは私の知人から紹介されたもので、その方が、アイデアはあるけどそのアイデアが正しいかどうか検証することができないので、誰か検証できる技術者を紹介してほしいという相談を受けました。その頃、私は企業で働いていたのですが、普段からお世話になっていた大学の先生に相談して、そのアイデアが本当に実現できるかどうか確かめてもらいました。そうすると、今までにない、温度差がなくても発電できる可能性が見えそうだということでした。そこで、私も企業をやめるタイミングでもあったので、その技術をなんとか形にするため会社を作ろうとスタートしたのが2016年です。

後藤社長のご経歴と起業にいたった経緯をお聞かせください。

私は大学では精密機械工学を専攻していました。大学を出た後は、国内外の大手エレクトロニクス関連のメーカーで、主にコーポレートR&DでMEMSや半導体検査装置などの研究開発をしていました。そうこうしているうちに、2002年頃ですが、大手商社がつくばでナノテク研究開発会社を設立するということで、私もお声がけをいただき参加することになりました。そこでは、ナノインプリント技術の開発を行っていましたが、事業方針の変更等があり、会社を離れて仲間と一緒にベンチャーを立ち上げた経緯があります。ベンチャー創業後、つくばの産業技術総合研究所で数年研究をした後、大手機械メーカーで微細加工装置の新規事業の開発と経営に携わり定年を迎えました。そのタイミングで、その会社に引き続き残るという選択肢もあったのですが、何か新しいことをやりたいなと思っていたところに、この熱電変換の技術というネタがあったことと、またタイミングよく経営面で協力していただける共同創業者の永濱と出会えたので起業しようと思い、現在に至ります。

また産業技術総合研究所にいたときは、産総研発ベンチャーが流行った時期でもあったので、一緒に研究に携わっていた研究者の方とベンチャーを作ろうということになり、2005年にナノクラフトテクノロジーズというMEMSやナノインプリントの会社を設立しました。なので、スタートアップに携わるのはGCEインスティチュートが3回目ということになります。もともと起業というのは全く意識したことが無かったのですが、最初の時は、会社の開発方針の変更によって自分たちのやりたいことができる環境がなくなったことから、じゃあ自分たちでやるかということでスタートアップをやることになったわけです。そうして図らずもスタートアップを経験したことで、起業のハードルはとても下がりました。

事業の基盤となる技術はどのようなものでしょうか?

GCEインスティチュートでは、温度差を使わずに電気を取り出す技術を開発しています。金属をある熱の場に置くと、技術的には仕事関数という数字で定義されるのですが、金属表面から電子が湧き出ようとする力が働きます。そのままでは電子は金属表面で動いているだけなのですが、電極と電極の間に電界を作って、ある方向に電荷を引っ張るような力を作り出し、その力を使って、電子を電極から電極に電界で引っ張り上げます。ただ、その時に電極のギャップが広すぎると当然電子も移動できませんので、近傍に導電体のナノ粒子を詰め込むこと、近傍のナノ粒子に熱エネルギーを使ってホッピングで順番に動かしていくというメカニズムです。例えば電極の隙間を1nm~2nmにすれば電子は移動できるのですが、そこまで近づけることはできません。そこで、仮に電極間のギャップを1μmにしたとすると、普通の熱では電子は飛びませんが、そこにナノ粒子を入れてあげることで、ナノ粒子とナノ粒子の間は数nm間隔になっていますから、その間でホッピングさせようというメカニズムです。

熱電変換の既存技術としてはゼーベック効果という技術があります。同じ面積で見るとゼーベック効果を使った方が出力密度は大きいのですが、温度差を必要とするメカニズムなので熱源に対して冷熱側を作らないといけないという制約が起こります。GCEインスティチュートのデバイスはそういう制約がないので、単位面積当たりの出力密度が小さくても、使い勝手の上ではメリットが出ます。高温で大電力を出すことはすぐには難しいのですが、室温環境など低い温度で小さな電力でもよいということであれば、優位性が出てきます。またゼーベック効果を用いるデバイスはレアメタルなど難しい材料を使うのですが、我々のデバイスは基本的に汎用金属を使っていますので、材料のコストも安いですし原料確保のリスクがないということで材料面での優位性もあります。

どのような市場/アプリケーションをターゲットとされていくのでしょうか?

GCEインスティチュートの技術を適用できる市場としては無限の可能性があります。ただ技術的には、いきなり太陽電池や発電所と同じ規模を出すことは無理ですから、やはりできるところは小さな電力のところとなります。たとえば、ボタン電池で動いているようなIoTのセンサーをバッテリー交換せずに動き続けるような電源であったり、あるいは35度ぐらいの体温で発電するようなウェアブルデバイスであったりといった、温度帯としてはわりと低いけれども、出力としてはμWオーダーからmWオーダー程度で実現できるような市場、そこから順番に取り組んでいこうと思っています。

事業化に向けて現在どの程度まで進捗されているのでしょうか?

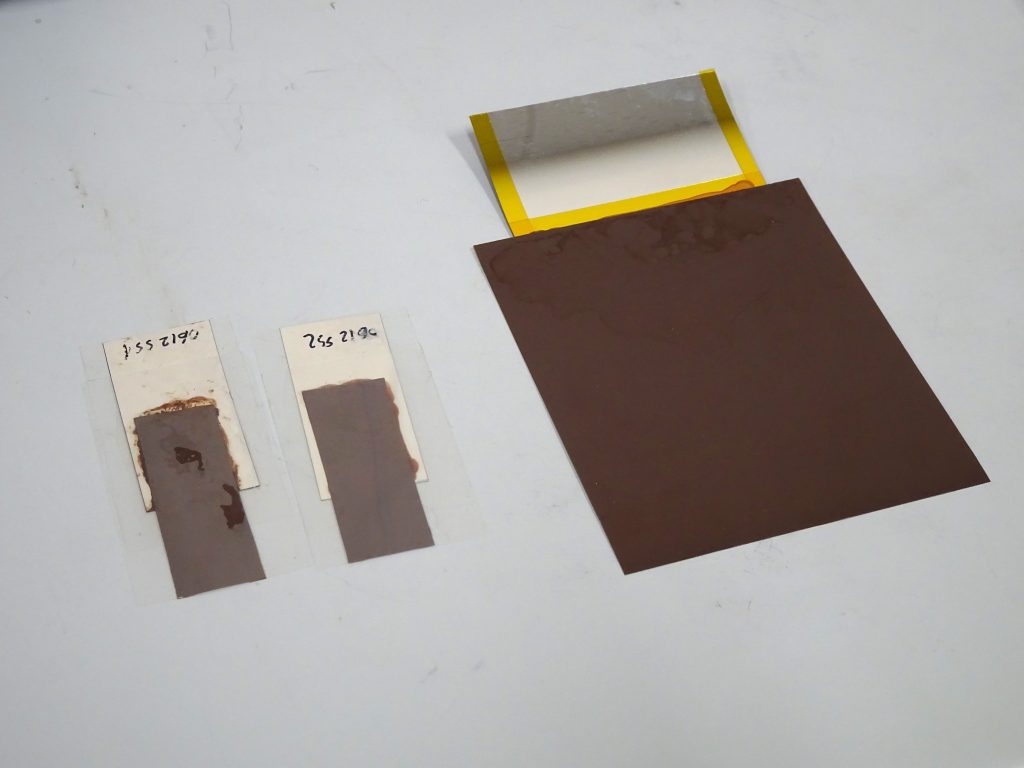

GCEインスティチュートも創業して7~8年ぐらい経っていますが、まだ技術開発の課題が多いです。実用化に向けては、小電力なターゲット市場については、あと2年ぐらいで世の中にサンプルを出したいと思っています。そこに向けて素子の完成度を上げ、安定性・信頼性を確保していくことになります。その手前の、どのような設計にして、どのような材料を使えば性能が上がるかというところは、だいたい実験的に見えてきましたので、これから信頼性を含めて評価するという段階です。

現時点では外形5cmぐらいの素子はできるようになってきているので、小さな電源の用途を開拓しようと思っています。それ以上の例えばA4サイズとかメートル角といった大きさになると、太陽熱発電や工場排熱に使いますので、そこはその先のステップということになります。また大きな素子を作る技術については、GCEインスティチュートが得意なわけではありませんし、スタートアップが大規模設備に投資するというのは難しいですから、ロールツーロール製造技術による大面積プロセス技術を保有する会社様と協力関係を築いて製造に関してはお任せしていきたいと考えています。

ビジネスモデルとしては、当社は創業以来特許戦略に基づいて特許をたくさん出しているので、望ましくはライセンスビジネスをしたいということは思っています。一方、製品事業という観点では、デバイスの製造を製造委託先に依頼して、当社がデバイスを販売する、あるいは企業様と協業関係を構築して用途開発や事業展開をすることも検討しています。技術開発の観点では、GCEとしては、継続してデバイスの性能向上や信頼性改善、コスト低減などに取り組んでいく計画です。 研究開発の体制としては、つくばと福岡の二拠点で進めており、それぞれの拠点に3名の研究員がいます。福岡は九州大学・最先有機光エレクトロニクス研究センター(OPERA)の安達千波矢教授と連携して、熱電変換のメカニズムについて理論的な深堀をしています。一方のつくばでは、素子の大面積化や、お客様向けのサンプル対応など試作評価の役割を担っています。

今後の事業展開に向けた展望についてお聞かせください。

事業展開の順番としては、小さな電力から大きな電力に向かっていきますが、大きな電力については太陽熱発電・太陽光発電とは違う熱を使った発電を一つ仕上げたいなと思っています。あとは工場廃熱のアプリケーションですね。色々なお話をいただきますが、共通して多いご相談はダクトやパイプに熱電素子を巻いて電力回生ができたらいいなというお話が多いので、そういったコンセプトをまとめたいなと思っています。すでに複数の会社様と実証実験の取り組みも始めていまして、実際の工場等の現場の熱源を使って当社の熱電素子の性能を検証し、実使用環境下での課題抽出を図っているところです。この取組はこれからも継続し、実用化に向けて開発を加速していきたいと考えています。

素材化学関連のメーカーや商社との協業に、どのようなことを期待されますか?

GCEインスティチュートの技術においては、材料がやっぱり肝です。デバイス設計の観点からこういう材料が望ましいというのはあるのですが、なかなか見つけられない。社内に材料の専門家がいるわけでもないですし、ポイントポイントで材料メーカーさんとお話をしてもなかなか最適解にたどり着けません。我々としては所望の機能、仕様を満たす材料をできるだけ短期間で見出したいのですが、ネット検索や限られた情報の中で材料についてメーカー様に相談しながら都度材料を提供いただきながら評価を進めている状況ですが、開発リソースが少ない中で効率的な開発ができている状況ではありません。当社の抱える課題を多くの材料メーカー様に知って頂き、材料メーカー様との協業を加速して、我々が求める材料がいち早く見つかり、デバイスに適用して実用化につなげていければと思っています。

ウェビナーへの参加も含めて、日本材料技研(JMTC)とのコラボレーションについて、コメントがあればお願いします。

GCEインスティチュートとしては、最適な材料を探すことが非常に重要なミッションになっています。その時に自ら探すよりも、ウェビナーの会員企業様も含めた日本材料技研(JMTC)のネットワークを通じて、我々が求めている材料に関する情報をスクリーニングして集めていただくことができると、我々はとてもありがたいです。そういうハブのような役割を果たしていただいたり、場合によっては共同開発をやらせていただいたり、日本材料技研(JMTC)がそういった立ち位置にいらっしゃるといいなと思っています。

最後に、このインタビューページをご覧になる方に向けて、

メッセージをお願いします。

太陽光発電は地産地消でその場でエネルギーを作れる技術ですが、GCEインスティチュートの技術も同じだと思っています。そして太陽光にはないメリットとして、夜間でも発電できるとか、環境にあまり左右されずに常時発電ができる可能性があるので、電力網が貧しい発展途上国の電力需要に貢献できればというのが、将来的なゴールとしては考えています。まだまだ技術課題が多いので、いつできるか自分たちでも分からないところはありますが、一歩一歩実用化してまいります。

GCEインスティチュートの技術は、温度差を必要としない熱電変換ということで、新しい可能性を持っていると思っています。新しい使い方などユニークな発想をお持ちの企業様がいらっしゃれば、色々と意見交換させていただきながら新しいマーケットを作っていければと考えています。

PROFILEプロフィール

COMPANY DATA企業情報

- 法人名

- 株式会社GCEインスティチュート

- 設立

- 2023年5月(2016年8月創業のGCEインスティチュートを分社化)

- 本店所在地

- 茨城県つくば市

- 事業内容

- 環境発電技術の研究開発と事業化

- ウェブサイト

- https://gce-institute.com/

-

振電相互作用密度理論により

機能性分子をピンポイント設計株式会社MOLFEX -

ソフトエレクトロニクス分野の

イノベーションハブとなるOPERA Solutions株式会社 -

モノの機能を自在に設計可能な

社会を実現するNature Architects株式会社 -

素材のプラットフォームを創出し

素材の流動性と循環性を最大化Sotas株式会社 -

世界をリードする単結晶技術で

新材料・新技術を迅速に社会実装株式会社C&A -

DualPore™シリカで

微量物質の高効率吸着を実現株式会社ディーピーエス -

藻類の研究開発で

人々と地球の未来に貢献する株式会社アルガルバイオ -

新規機能性可溶性ポリイミドで

次世代産業分野に貢献するウィンゴーテクノロジー株式会社 -

ヒトと農作物と環境に

優しい農薬を株式会社アグロデザイン・スタジオ -

多能性®中間膜で

世界をリノベートする株式会社Gaianixx