新規機能性可溶性ポリイミドで

次世代産業分野に貢献する

貴社の事業内容を教えてください。

ウィンゴーテクノロジーでは、エンジニアリングプラスチックの中でも非常に耐熱性や耐薬品性に優れ、高強度な機能性可溶性ポリイミドの開発・製造と事業化を行っています。ポリイミドは米国のDuPontが発明した樹脂で、最初は軍事産業のために設計されたものですが、現在では電子材料に適用され、ほぼ全ての電子部品に不可欠な材料になっています。一般的なポリイミドはフィルム状ですが、ウィンゴーテクノロジーは可溶性ポリイミドといって液状でポリイミドをご提供しているのが特徴です。

会社の設立経緯を教えてください。

もともと私はピーアイ技研(ピーアイ技術研究所)というポリイミドを開発している会社に2000年から2013年までおり、ポリイミドの製品化・商品化を幾つかいたしました。その時に感じたのは、他社との差別化を図るためには、やはり自社のオリジナルの製品がないと大手企業には勝てないということでした。それで会社を設立すると同時に、ポリイミド原料となるモノマーを開発して特許化し、その原料を使った新規ポリイミドをもって、新しい挑戦をしているというのがウィンゴーテクノロジーを設立した経緯です。

ピーアイ技研の時には、市販されているモノマーを使ってポリイミド開発をしていました。しかし、それではどうしても従来のフィルム状のポリイミドに特性面では劣りますので、特性を満足するためにはモノマーを開発する必要があるということになります。今までは、モノマーはモノマーメーカーが独自に開発しており、ポリイミドメーカーはモノマーメーカーからモノマーを提供してもらって使うことになります。ウィンゴーテクノロジーでは、そうではなく、ポリイミドに適切なモノマーを作れば、もっと世の中にない、特性面でも劣る面がないポリイミドができるのではないかと考え、モノマー開発を行ったところに特徴があります。

ウィンモーソー社長のご経歴と起業にいたった経緯をお聞かせください。

私はもともとミャンマーの出身で、1992年に九州大学に留学するため日本に来ました。当時のミャンマーでは、大学院の勉強をするためには海外に行く必要性があり、ミャンマーに近いアジアでトップの日本を選びました。大学はヤンゴン工科大学で冶金学を学び、大学院は九州大学で材料プロセス工学の修士号と博士号を取得しました。

大学院を出た後、日本メクトロンというプリント基板の会社に入り、主に表面処理やメッキのところでポリイミド材料を使う側にいました。日本メクトロンで私はバンプめっきをしていたのですが、その時ちょうどピーアイ技研がNEDOや中小企業の助成金をもらって事業拡大するため、バンプメッキやフレキシブル材料に経験がある人材を募集していたのでピーアイ技研に入りました。私が入って一年以内にその事業は全部なくなってしまったので会社を辞めようかとも考えたのですが、なんとか一つでも製品群を作ってみたいと思い、スクリーン印刷できるポリイミドを開発しました。当時、2003年くらいですが、ちょうどポリイミドの材料が不足した時期があり、住友電工がピーアイ技研と一緒にスクリーン印刷ができるポリイミドを開発したいということで、一緒に開発・商品化しました。その時、日本で携帯電話を一番たくさん作ったVodafoneの折りたたみ式ケータイに、初めてこのポリイミドインクが採用されました。その後、米国のSunPowerという会社が、従来の他社が作っているセルとは異なるバックコンタクト方式の高効率な太陽電池を作ったのですが、電極をPとNともに表面に全部持っていく必要があり、PとNの間に絶縁層を設けるためスクリーン印刷ポリイミドが採用されました。

2013年頃、ミャンマーの政情が少し安定したので、どうしても一度ミャンマーに戻りたいという思いが強くなりました。その頃、ちょうど新藤電子(現・FLEXCEED)というTAB(Tape Automated Bonding、テープ状のポリイミドフィルムにチップを実装したもの)やCOF(Chip On Film、ポリイミドフィルムを用いたフレキシブル基板にチップを実装したもの)の大手メーカーが、ミャンマーに工場を作るということで誘われて入りました。実際、ミャンマーに工場を作ったのですが、やはり電気不足など色々と課題があってなかなか簡単には行かず、事業を撤退することになりました。

その時、自分はどうしようかと考え、やはりポリイミドのことが忘れられず、新しいポリイミドに再チャレンジをしようということで会社を設立しました。その際、会社を設立するときに必要な資金や場所を中国銀行様が100%バックアップしてくれたため、岡山を選びました。会社を設立した時に、中国銀行様から7000万円の融資をいただくとともに、中国銀行様が設立した「ちゅうぎんイノベーションファンド」の第1号案件として3000万円の出資をいただきました。また岡山リサーチパークインキュベーションセンター(ORC)への入居についても推薦していただきました。会社の設立については、他の会社と違ってそんなに苦労がありませんでした。会社名については、ピーアイ技研で私の同期だった五島敏之(現ウィンゴーテクノロジー取締役兼最高技術責任者)がモノマーの構造を考え、それをモノマーメーカーとの人脈もある私が作るということで、私の名前と五島の名前をとって「ウィンゴーテクノロジー」という会社名にしました。

会社を設立し、知り合いの原料メーカーにお金を払ってモノマーを作ってもらい、岡山大学の木村邦生教授にモノマーの構造解析をしていただいた後、ポリマーを構成して特許を検討しました。このモノマーが今までにない非常に新規性があるものですが、スタートアップのメリットとして特許を出すと同時に審査請求もかけられたため、11カ月後に未公開のままで特許が二つ成立したことは非常に大きいです。

事業の基盤となる技術はどのようなものでしょうか?

ウィンゴーテクノロジーの基盤技術はモノマーですが、それを自分で作って販売するのではなく、モノマーを使ったポリイミドの設計開発がメインになっています。このポリイミドの特徴は、可溶性=溶解性がいいということ、非常に強度が高いということ、熱膨張係数が小さいということです。これらの特徴を実現することが、このポリイミドを作った当時の目的でした。

さらに、このポリイミドでフィルムをひいたところ、新たな特徴が分かってきました。まずカプトン/ユーピレックス/アピカルといった一般的なポリイミドフィルムの弾性率が5~6GPaであるのに対して、可溶性ポリイミドを使ったフィルムの弾性率が4GPaを超えることはなかなかできず、どうしても強度的に勝てませんでした。しかしウィンゴーテクノロジーが開発したPHBAAB:(2-Phenyl-4-aminophenyl)-4-aminobenzoateを使うことで、初めて可溶性ポリイミドで8GPaまでできるようになりました。引っ張り強度も、これまでの可溶性ポリイミドが150MPaぐらいだったものが、230MPaとポリイミドフィルムとようやく同等レベルになりました。熱膨張係数もカプトンよりも非常に小さい1ppmのポリイミドフィルムができます。他にも非常に吸水率が低かったり、誘電正接が低かったりといった特徴もあります。

このモノマーはエステル構造を有するところが一つの特徴です。他にもエステルを含有するジアミンや酸無水物はあり、吸水率が低い/弾性率が高い/熱膨張係数が小さいといった点は共通しています。しかし溶解性は結構厳しく、他の酸無水物やジアミンは色々なモノマーと組み合わせてもなかなか可溶性はでません。ウィンゴーテクノロジーのジアミンはエステルにフェニル基を導入したことが特徴で、熱膨張性を維持しながら溶解性を向上させることができ、それがこのモノマーの売りです。

最近、東邦大学の長谷川匡俊教授が発見されたのですが、エステルを含有するモノマーにフェニル基があると熱可塑性を有するということが大々的に発表されています。熱可塑性を有するということは、加熱・加圧すれば接着剤がなくても銅箔などの金属と貼り合わせることができる点が非常に売りになります。熱可塑性ポリイミドとしてはオーラムという製品がありますが可溶性はありません。ウィンゴーテクノロジーが見つけたこのエステルポリイミドは、熱可塑性を有し、誘電比率が低く、熱膨張係数が小さいという、これまで相反すると考えられていた特徴を兼ね備えています。熱可塑性があるということは樹脂が流れやすいので、熱膨張係数が大きいものがほとんどだったのですが、唯一ウィンゴーテクノロジーのモノマーを使ったポリイミドのみが、代表的な熱可塑性ポリエーテルイミド(ULTEM1000)と同じぐらいの熱可能性を有しながら熱膨張係数が小さいという特徴を持ちます。

化審法対応については、今は少量新規で製造しています。化審法をとると制限なく製造できるメリットはある一方、海外も含めて様々な競合が参入してくる可能性が高まるというデメリットもあります。低生産量でモノマーを10トン作れば、ポリマーとしては数百トンと十分な量が作れるので、戦略的にまずは低生産量で対応したいと今は考えています。

現在は、ウィンゴーテクノロジーが特許を持っているジアミンはPHBAABも含めて3種類、酸無水物は1種類あり、ポリイミドのバリエーションとしては100以上あります。ポリイミド製造に関しては2社と委託製造の契約をしており、ジアミンは日本のメーカー2社、中国のメーカー1社と試作を行っています。新しいモノマーだから値段が高いのではないかと思われていたのですが、実際にはわりと安く提供できるだろうと考えています。

どのような市場/アプリケーションをターゲットとされていくのでしょうか?

まずFCCL(フレキシブル銅張積層板)の高周波対応に関して、これまでフッ素樹脂やLCP(液晶ポリマー)が高いシェアを持っていますが、PFAS(ペルフルオロアルキル化合物/ポリフルオロアルキル化合物)の問題でフッ素樹脂を使ってはいけないということで、フッ素系のジアミンや酸無水物もどうなるのか非常にグレーになっています。ウィンゴーテクノロジーの製品は、フッ素を全く使わないPHBAABを使ったモノマーで高周波対応できることが非常に魅力的です。FCCLでは特に誘電正接を下げることが求められており、今はLCPやMPI(変性ポリイミド)が使われています。このMPIもほとんどがフッ素のジアミンや酸無水物を使っているので、これが使えなくなるようになると困るため、それに代わるポリイミドを開発しているところです。ウィンゴーテクノロジーとしては、誘電正接0.002、最終的には0.001までは目指したいと考えています。LCPの誘電正接は0.002くらいなので、ほぼ同じぐらいにはなるだろうと思っています。0.001を実現するためには、PHBAABは満足しているのですが、酸無水物がまだ満足していないので、酸無水物側の改良が必要となります。吸水性に関しても液晶ポリマー並にはなりませんが、ポリイミドの中では最も低い0.5%未満という吸水性となります。ウィンゴーテクノロジーとしては、ある企業と一緒にこのFCCLの事業化を図っているところで、サンプルワークを今年は行います。

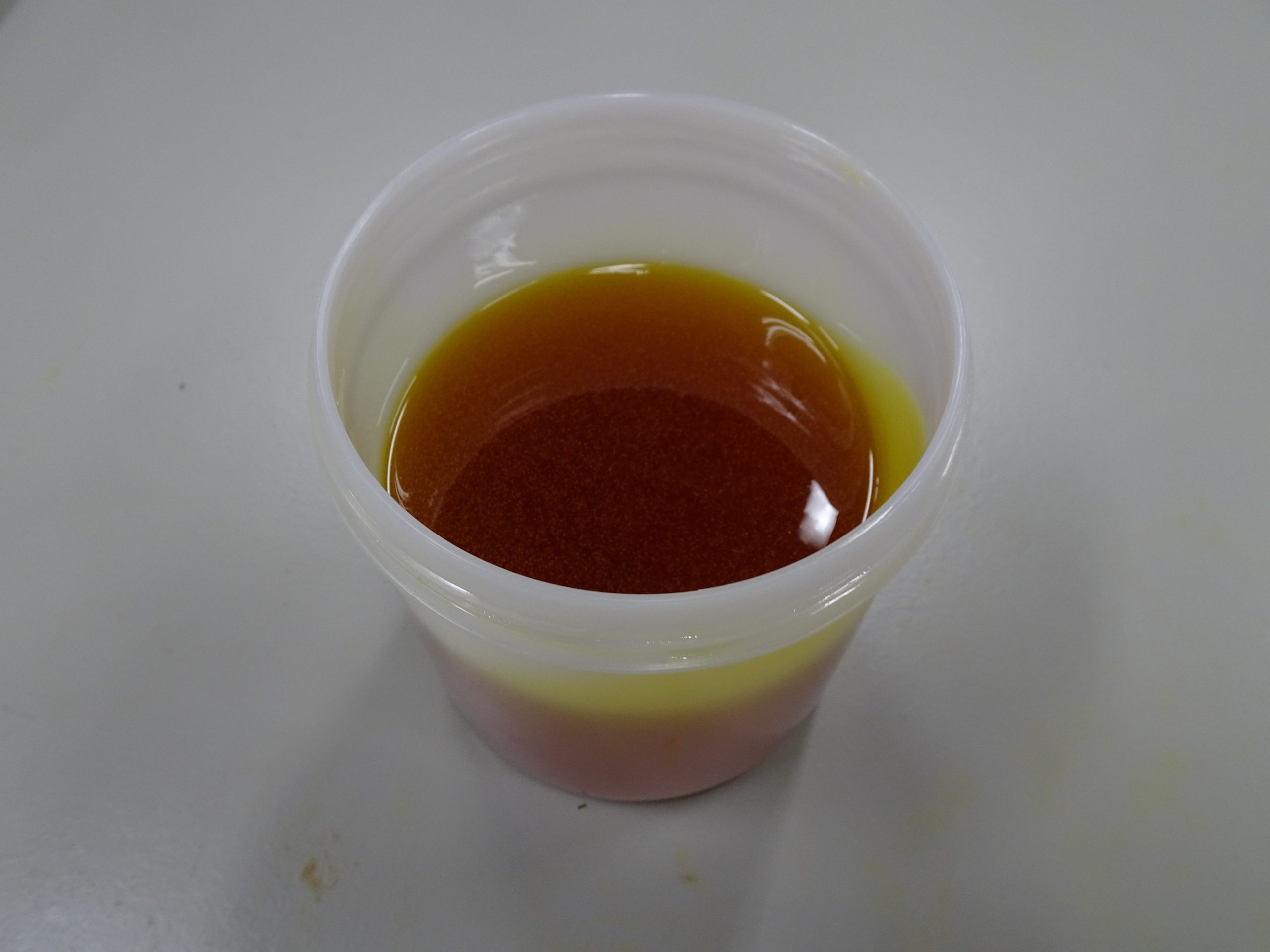

もう一つは二次電池です。リチウムイオン電池のバインダーについて、NEDOの助成金をいただいています。今Bステージの助成金をいただいてバインダーを使った実際の電池の信頼性試験などを行っています。来年度はBステージから、本格的な事業化ステージにあたるCステージへのゲート審査があり、それを突破すれば本格的にこのバインダーの事業化を図ることになります。このバインダーは正極と負極の両方に使えます。正極については、今までPVDF(ポリフッ化ビニリデン)がメインに使われていますが、PVDFもフッ素が入っているので将来的にPVDFの代替品が電池メーカーとして必要になる可能性があります。PVDFを使った組成に対して、ウィンゴーテクノロジーのバインダーを同じ添加量で使っても問題なく特性を満足できるというデータが、NEDOの事業で得られています。一方負極では、SBRとセルロースの混合系、水系のバインダーがメインでした。従来の黒鉛タイプの負極では、これで問題はなくポリイミドを使う必要はありません。ポリイミドを使うメリットは負極材にシリコンを使うと出てきます。シリコンは容量が大きいので、電池メーカーの多くがシリコン負極の利用を目指しています。ただし問題があり、シリコンとカーボンの大きく違う点として、充放電する時の膨張収縮がカーボンで大体20%ぐらいのところ、シリコンが200%と言われています。それを抑えるために、高強度・高弾性なポリイミドが不可欠ということになります。ポリアミック酸から作っているポリイミドは、高強度・高弾性なので非常に良い結果が出るのですが、350度での熱処理を必要とするのでリチウムイオン電池メーカーは採用できません。ウィンゴーテクノロジーのポリイミドは、NEDOの助成金において、従来の製造ラインを全く変えずにそのまま適用できるような、160℃以下でもサイクル特性が満足できる低温プロセスを達成しています。今は海外を含めてサンプルワークを開始しているところです。

事業化に向けて現在どの程度まで進捗されているのでしょうか?

まず電池のポリイミドバインダーについては、溶剤系は結構完成しているのですが、負極は水系とお客様から言われているので、水系ができるかどうか今年のNEDOのCステージでやってみようと思っています。アイデアは既にあるのですが、特殊な設備を使わないといけないので、一回設備を購入してやってみたいと考えています。

またウィンゴーテクノロジーが会社設立した時に開発した、スクリーン印刷できるポリイミドインクについては、電池の絶縁用途で2017年からお客様の方で繰り返し評価していただき、インクの開発はほぼ完了しています。お客様の方で正極・負極・セパレーター・電解液のバランスをとるために時間がかかっているところですが、実際に採用されてすべて置き換えることができれば、最大で10億円くらいにはなると言われています。

さらにFCCLについては、今年で設計は完了したので、来年度はサンプルワークを行うことになります。一緒にやっている会社から開発費をもらって、その会社がサンプルワークをすることになっており、それが成立したらウィンゴーテクノロジーとしてはライセンスビジネスになります。今年はまず本当にこの製品が世の中に求められている製品なのかどうか市場開拓をします。

今後の事業展開に向けた展望についてお聞かせください。

ウィンゴーテクノロジーとしては、このモノマーが非常に基本のモノマーなので、一つでも製品化すれば、このモノマーの良さが非常によくわかるだろうと思っています。もともとピーアイ技研の時も、材料の会社で上場することを目指していましたが、残念ながら達成できませんでした。ウィンゴーテクノロジーの上場に向けては、まずは2年後に年間1億円を達成してIPOの準備をし、2027年の上場を目指して挑戦していきます。

将来的な目標としては、代表的なポリイミドであるカプトンはPMDA(ピロメリット酸二無水物)とODA(メチレンジアニリン)からなる製品ですが、ウィンゴーテクノロジーとしても、そういう単純なホモポリマーで一つの商品ができればいいなと考えています。PHBAABと組み合わせたポリイミドは熱膨張を小さくできますが、まだ伸び率などが足りないので、新しい酸無水物ができたらいいなと考えています。カプトンのいいところは耐熱性があって値段が安いところが一つの売りです。ウィンゴーテクノロジーの材料はカプトンと比較して、強度が強く、熱膨張係数が小さく、吸水率も低いです。値段に関しても、中国企業の協力を得て安くできるようになったので、特徴あるホモポリマーとして、どのようなものが良いか考えているところです。

また個人としては、自分の国であるミャンマーの発展には思いがあります。現状では非常に厳しい政治情勢ではありますが、将来的にはモノマーなどをミャンマーで作れれば産業にもなるので良いなと、ずっと考えています。

素材化学関連のメーカーや商社との協業に、どのようなことを期待されますか?

すでに第一工業製薬様とは電池関連では協業を図っており、電池材料以外の絶縁材料についても協業の幅を広げたいと考えています。FCCLを作る会社とはまだ資本関係はないのですが、今年行う市場開拓の結果を見て協業を図りたいと思っています。

商社との協業については、ポリイミドの液体を売ることについて限界を感じています。輸出する時にはコストの問題もありポリイミドフィルムにして売ることが重要となりますが、なかなか日本のメーカーでは相手にしてくれないので、台湾・韓国・中国のメーカーへの委託生産などを模索しています。そうした海外企業からのお金の回収などは大変なので、やはり商社さんに入ってもらうことが必要ではないかと考えています。

ウェビナーへの参加も含めて、日本材料技研(JMTC)とのコラボレーションについて、コメントがあればお願いします。

スタートアップが日本でなぜ育っていないかというと、やはり海外と違って資金調達が非常に難しいということです。会社を作って2~5年の間までは割と資金調達することができます。スタートアップの一番苦しいところは、開発して製品化するまでのトンネルがやはり5年~10年かかるわけですが、その間を面倒見るようなベンチャーキャピタルが少ないです。ベンチャーキャピタルもだいたい10年でファンドが終わってしまうということと、今はやはりリスクマネジメントということで、お金が本当に回収できるところにしか出資してくれないというところもあって、非常にこれが苦しいです。日本材料技研のようなところで材料ビジネスを取り上げていただくことで、今まで関心を持ってもらえなかったようなベンチャーキャピタルが少しでも評価してお金を出していただけると、非常にありがたいなと思っています。

最後に、このインタビューページをご覧になる方に向けて、

メッセージをお願いします。

ウィンゴーテクノロジーが発明したPHBAABというモノマーは、非常に優れた構造と特性を持ち、今の時代に非常に合っている材料です。また価格的にも安くできる体制も確立したので、その点も是非心配せずに評価に進んでいただければと思います。ウィンゴーテクノロジーのモノマーを使って、新しい材料を検討していただければ幸いです。

PROFILEプロフィール

(編集者注)ミャンマーの方はお名前に姓名の区別がありませんのでウィンモーソー社長と表記しております。

COMPANY DATA企業情報

- 法人名

- ウィンゴーテクノロジー株式会社

- 設立

- 2016年5月

- 本店所在地

- 岡山県岡山市

- 事業内容

- 高機能可溶性ポリイミドの設計・開発・製造・販売

- ウェブサイト

- https://wingotech.co.jp

-

ミクロな技術で

人類と地球のミライを織りなすFiberCraze株式会社 -

独自のbio-inspired技術により

サステナブル社会を共創するAZUL Energy株式会社 -

有機ハイドライドを使った

水素貯蔵・供給システム株式会社フレイン・エナジー -

低消費電力コンピューティングを

単分子誘電体で実現する株式会社マテリアルゲート -

代替フッ素技術に基づく

高機能材料を提供ユニケム株式会社 -

振電相互作用密度理論により

機能性分子をピンポイント設計株式会社MOLFEX -

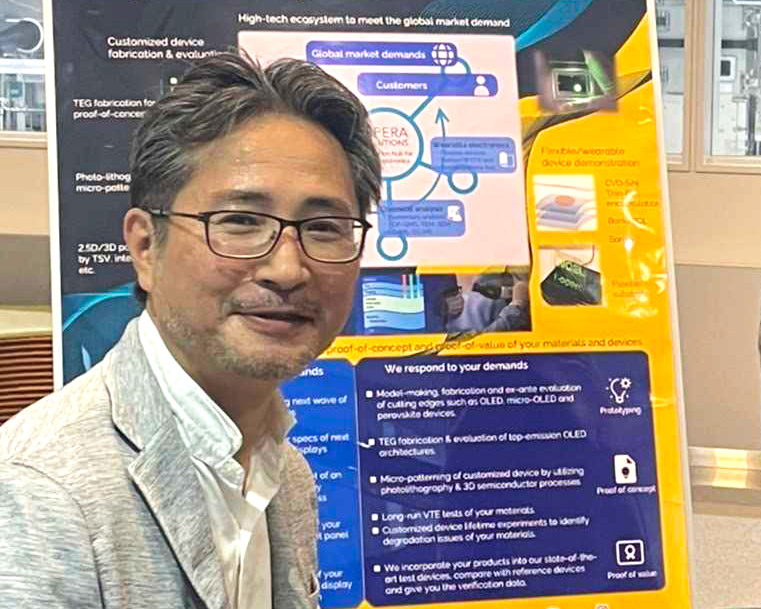

ソフトエレクトロニクス分野の

イノベーションハブとなるOPERA Solutions株式会社 -

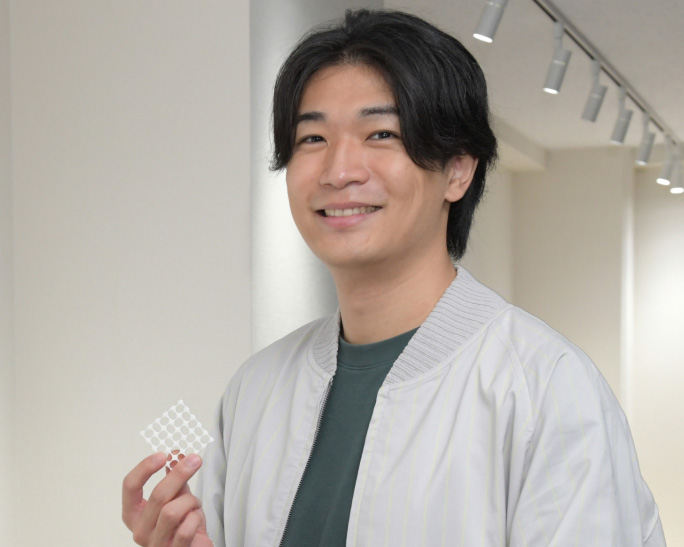

モノの機能を自在に設計可能な

社会を実現するNature Architects株式会社 -

素材のプラットフォームを創出し

素材の流動性と循環性を最大化Sotas株式会社 -

世界をリードする単結晶技術で

新材料・新技術を迅速に社会実装株式会社C&A -

身の回りに溢れる未利用熱を

次世代のエネルギー源へ株式会社GCEインスティチュート -

DualPore™シリカで

微量物質の高効率吸着を実現株式会社ディーピーエス -

藻類の研究開発で

人々と地球の未来に貢献する株式会社アルガルバイオ -

ヒトと農作物と環境に

優しい農薬を株式会社アグロデザイン・スタジオ -

多能性®中間膜で

世界をリノベートする株式会社Gaianixx